Opakowania flow pack to dziś jedno z najbardziej uniwersalnych i wydajnych rozwiązań w nowoczesnym pakowaniu produktów. W artykule pokazujemy, jak działa technologia flow pack, gdzie najlepiej się sprawdza i na co zwrócić uwagę przy doborze maszyn do własnej linii produkcyjnej. To praktyczny przewodnik dla firm, które chcą zwiększyć automatyzację, jakość i opłacalność procesu pakowania.

Opakowania flow pack to dziś jeden z filarów nowoczesnego pakowania produktów w wielu gałęziach przemysłu. Metoda ta wyróżnia się wszechstronnością, wysoką wydajnością oraz możliwością pakowania szerokiej gamy produktów – od żywności, przez wyroby z tworzyw sztucznych, po różne artykuły techniczne. W czasach rosnących oczekiwań konsumentów względem estetyki, świeżości i bezpieczeństwa, system flow pack staje się znakomitym rozwiązaniem zarówno dla dużych zakładów, jak i dla firm produkujących różne artykuły w krótkich seriach.

Na czym polega technologia flow pack?

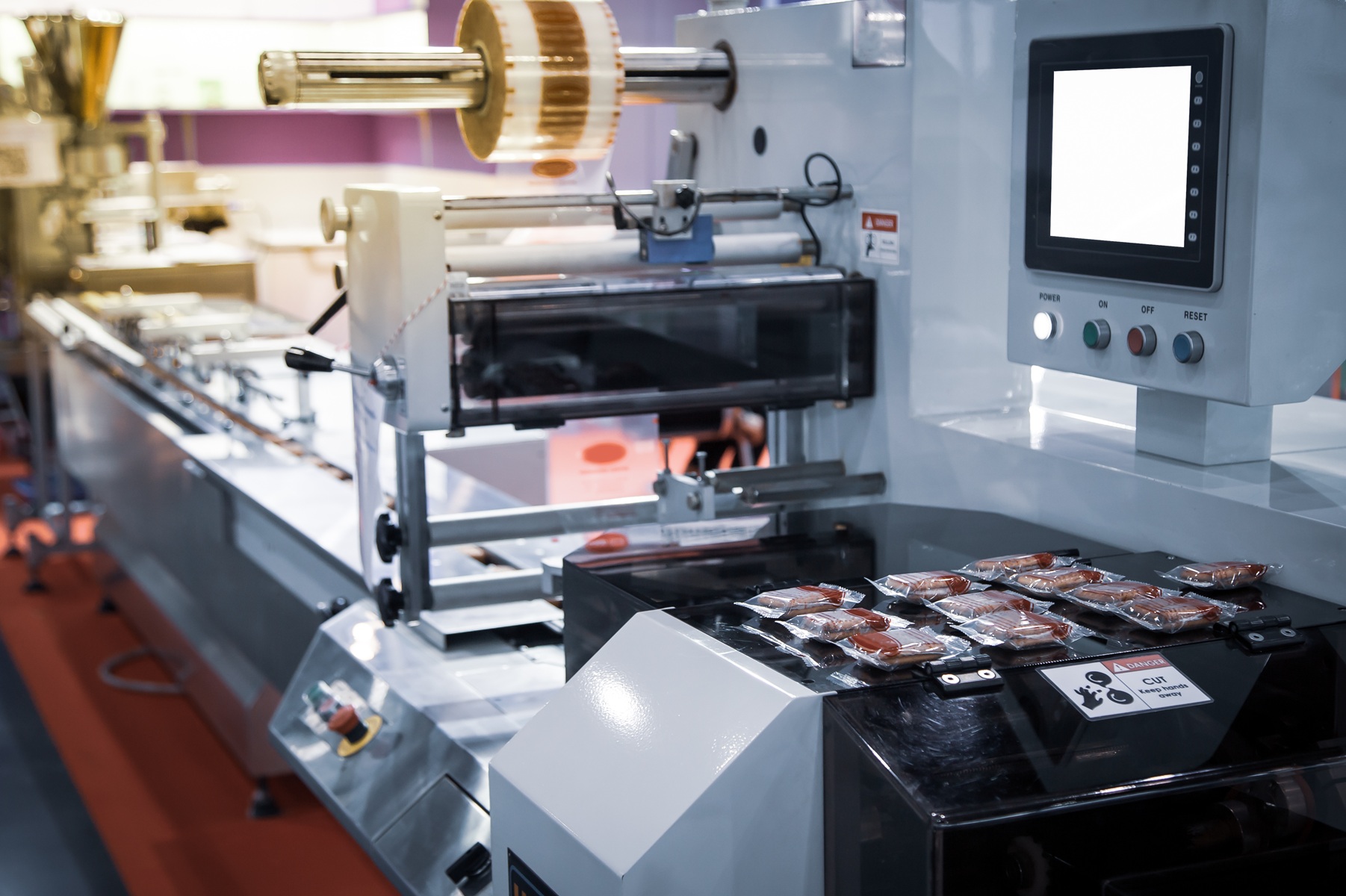

W technologii flow pack produkt jest podawany na taśmę (kluczowe jest precyzyjne podawanie produktu), następnie folia formowana jest w rękaw, który otacza towar, po czym następuje zgrzewanie wzdłużne i poprzeczne. W efekcie powstaje opakowanie szczelne, które nie przepuszcza powietrza i skutecznie zabezpiecza zawartość przed szkodliwymi czynnikami zewnętrznymi oraz uszkodzeniami mechanicznymi w czasie transportu.

Sercem całego procesu pakowania jest odpowiednio dobrana maszyna pakująca. Nowoczesna maszyna flow pack może pracować w trybie ciągłym, obsługiwać duże partie produktów i być łatwo integrowana z innymi maszynami w linii, co sprzyja pełnej automatyzacji i pracy na szeroką skalę.

Jakie produkty najlepiej pakować w systemie flow pack?

Systemie flow pack doskonale sprawdza się w przypadku produktów o symetrycznych kształtach, ale dzięki odpowiednim podajnikom i prowadnicom można również zapakować przedmioty o różnych kształtach. To właśnie ta elastyczność sprawia, że metoda ta jest stosowana w wielu branżach.

Najczęstsze zastosowanie obejmuje pakowanie jednostkowe: batony, pieczywo, wyroby cukiernicze, sery, wędliny, ale także pojedyncze sztuki elementów technicznych, akcesoriów czy kosmetyków. Możliwość pakowania pojedynczych sztuk jest szczególnie istotna, gdy produkt ma trafić na półkach sklepowych w formie gotowej do sprzedaży, z pełnym kompletem informacji na opakowaniu wymaganych przez przepisy.

Materiały opakowaniowe – jakie folie do flow pack?

W opakowaniach typu flow pack wykorzystuje się różnych materiałów: od klasycznej folii BOPP, przez polietylen, po wielowarstwowe laminaty i folie metalizowane. Wybór materiałem zależy od wymaganych właściwości bariery: ochrony przed wilgocią, tlenem czy światłem.

W przemyśle spożywczym kluczowe znaczenie ma zachowanie świeżości żywności, ochrona przed migracją zapachów oraz możliwość nadruku informacji o zawartości alergenów i dacie przydatności. Dla produktów technicznych istotniejsza bywa odporność na przetarcia i stabilność kształtu opakowania. Dobrze dobrana folia decyduje nie tylko o trwałości, ale i o tym, czy powstanie naprawdę szczelne opakowanie.

Estetyka i informacja – rola znakowania w opakowaniach flow pack

Nowoczesne opakowania flow to nie tylko ochrona, ale też nośnik informacji i treści marketingowe. Kluczową rolę odgrywa tu znakowanie produktu – od nadruku numeru partii, przez datę przydatności, aż po zmienne dane logistyczne.

Dla wielu producentów to istotny element kontroli jakości i zgodności z normami. Integracja systemów znakujących bezpośrednio z maszyną pracującą w linii pakującej pozwala zachować ciągłość procesu, ograniczyć błędy i przyspieszyć przezbrojenia przy różnych wariantach produktów.

Wydajność i optymalizacja kosztów pakowania

Jedną z największych zalet pakowania typu flow jest wysoka wydajność. Przy odpowiedniej konfiguracji system flow może pakować setki, a nawet tysiące sztuk na godzinę, co przekłada się na realne zmniejszenia kosztów jednostkowych.

Automatyzacja redukuje też zapotrzebowanie na pracę ręczną i ogranicza straty materiałowe. Precyzyjne dozowanie folii, stabilne zgrzewanie oraz kontrola jakości w trakcie procesu pakowania sprawiają, że powstaje powtarzalne, estetyczne i opakowanie szczelne, które spełnia wymagania sieci handlowych i dystrybutorów.

Integracja z linią produkcyjną i dalsze etapy znakowania

W praktyce pakowanie to nie koniec drogi produktu. Często kolejnym etapem jest kartonowanie, paletyzacja oraz dodatkowe znakowanie produktu na poziomie opakowań zbiorczych. Dlatego tak ważne jest, aby maszyny pakujące były projektowane z myślą o integracji z całym ciągiem technologicznym.

Nowoczesne rozwiązania pozwalają na płynną współpracę z wagami kontrolnymi, detektorami metalu czy systemami wizyjnymi. W tym kontekście ponownie warto podkreślić rolę znakowania produktu, które zapewnia pełną identyfikowalność towarów w łańcuchu dostaw – od produkcji, przez magazyn, aż po punkt sprzedaży.

Dlaczego warto postawić na sprawdzonego producenta maszyn?

Wybór dostawcy maszyny pakującej to decyzja strategiczna. Liczy się nie tylko sama technologia, ale też serwis, dostępność części i możliwość dostosowania urządzenia do specyfiki pakowania produktów. Właśnie dlatego coraz więcej zakładów decyduje się na współpracę z polskimi producentami, którzy dobrze znają realia lokalnego rynku.

Dobrym przykładem jest Tarpak (Tarpak.pl) – firma, która od lat projektuje maszyny do pakowania typu flow pack i systemy wspierające proces pakowania w różnych branżach. Dla klientów oznacza to krótszy czas wdrożenia, łatwiejszą komunikację techniczną i realne wsparcie przy rozbudowie linii.

Flow pack w różnych gałęziach przemysłu – nie tylko żywność

Choć przemysł spożywczy jest najbardziej kojarzony z pakowaniem flow, metoda ta świetnie sprawdza się także w sektorze kosmetycznym, farmaceutycznym oraz w pakowaniu elementów technicznych. W każdym z tych obszarów kluczowe są inne wymagania, ale wspólnym mianownikiem pozostaje potrzeba ochrony produktu, powtarzalności i estetyki.

W przypadku produktów wrażliwych na wilgoć stosuje się folie o podwyższonej barierowości, a przy elementach z tworzyw sztucznych – materiały odporne na przebicia. Dzięki temu opakowania typu flow pack skutecznie chronią towarów niezależnie od ich przeznaczenia.

Jak dobrać odpowiednie rozwiązanie do własnej produkcji?

Dobór właściwego systemu powinien zawsze zaczynać się od analizy produktu: jego wymiarów, kształtu, kruchości oraz oczekiwanej wydajności. Równie ważne są kwestie logistyczne – czy pakujemy pojedyncze sztuki, czy zestawy, oraz jakie są dalsze etapy procesu.

Profesjonalni dostawcy, tacy jak Tarpak.pl, oferują nie tylko sprzedaż urządzeń, ale też doradztwo technologiczne, testy próbne i możliwość konfiguracji linii pod konkretne pakowania szerokiej gamy produktów. To podejście minimalizuje ryzyko nietrafionej inwestycji i skraca czas osiągnięcia pełnej produktywności.

FAQ – najczęstsze pytania o opakowania flow pack

Czy flow pack nadaje się do produktów o nieregularnych kształtach?

Tak, choć najlepiej sprawdza się przy produktach o symetrycznych kształtach, odpowiednie podajniki i prowadnice pozwalają pakować także wyroby o różnych kształtach.

Jakie folie są najczęściej stosowane w opakowaniach flow pack?

Najpopularniejsze to folia BOPP, polietylen, a także wielowarstwowe laminaty i folie metalizowane, dobierane w zależności od wymaganej bariery ochronnej.

Czy system flow pack można łatwo zintegrować z istniejącą linią?

Tak. Nowoczesne systemy flow są projektowane z myślą o integracji z wagami, detektorami i systemami znakowania, co umożliwia budowę w pełni zautomatyzowanych linii pakujących.

Źródło:

https://www.dskrakow.pl/nowoczesne-linie-produkcyjne